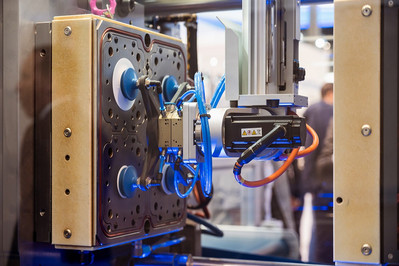

Num tempo de ciclo de apenas 35 segundos, a embalagem IntElect LSR produz Smart Caps de 12 gramas com precisão absoluta. Com uma barra de ligação de 570 mm de largura, o generoso espaço para ferramentas é especialmente adequado para acomodar ferramentas complexas e com múltiplas cavidades, explica Aliyev. Salientando que o sistema e o pacote LSR correspondente correspondem perfeitamente aos requisitos de processamento de alta precisão para esta aplicação.

Alcançando uma estabilidade de processo excecional, o peso real das peças tem uma precisão de 0,01 gramas. "A aspiração e a ventilação proporcionam um suporte ótimo da ferramenta. A sequência sincronizada dos eixos é altamente precisa e perfeitamente paralela entre si. Além disso, o sistema é extremamente eficiente, caracterizado por um consumo de energia muito baixo. Por outro lado, a interface OPC-UA entre a máquina de moldagem e os sistemas de dosagem de LSR permite a interoperabilidade para apoiar a contextualização dos dados", diz o especialista em .

Os pesos pesados do LSR juntam-se

Pela primeira vez, a Sumitomo (SHI) Demag expõe com a especialista em ferramentas LSR e inovadora ELMET. Em colaboração com a empresa austríaca para conceber a célula de produção chave-na-mão capaz de produzir quatro tampas diferentes de LSR para latas de bebidas e alimentos, o sistema de câmara fria com válvula SMARTshot E totalmente elétrico da ELMET apresenta agulhas de bocal servo-acionadas para aumentar o controlo e otimizar o comportamento de enchimento.

O material é distribuído através do sistema de dosagem Smart-Mix TOP7000 Pro. A precisão do processamento é monitorizada de perto, com a célula de pesagem a documentar cada peso individual da tampa para identificar instantaneamente quaisquer desvios de moldagem. Para efeitos de rastreabilidade, as Smart Caps acabadas são marcadas a laser.

"Combinandoo sistema de dosagem de alta precisão com o IntElect e o controlo de processamento fiável obtido pela câmara fria com válvula de agulha eléctrica , é possível reproduzir repetidamente uma precisão sem precedentes do peso da peça", assegura Aliyev.

A ELMET afirma que, com uma área útil de apenas 45 por 31 polegadas, a sua unidade de bomba Smart-Mix TOP7000 Pro é capaz de funcionar a pressões de até 210 bar (3045 psi), mas é muito compacta. O resultado são volumes de LSR mais pequenos no sistema, aumentando assim a fiabilidade do processo e reduzindo o volume de purga.

Estreia do robô SAM-S

Os visitantes da exposição de LSR também irão assistir à apresentação global do mais recente robô da Sumitomo (SHI) Demag - o novo SAM-S12 de 6 eixos com design telescópico vertical. O SAM-S (Scara) baseia-se na gama interna SAM-C (Cartesian) lançada pela empresa em 2021 e, mais uma vez, redefine a competência robótica personalizada da empresa, com base em requisitos de aplicação individuais.

Robô híbrido de 6 eixos, composto por robôs mecânicos e lineares Scara, o SAM-S está disponível em duas cargas úteis (12 kg e 25 kg). Esta série foi concebida para máquinas de moldagem por injeção com uma força de aperto de 130 toneladas a 1.000. O robot básico da série SAM-S tem cinco eixos servo. O sexto eixo é opcional.

Totalmente integrado na célula LSR IntElect, outra caraterística especial do SAM-S é a utilização de caixas de velocidades de robots Sumitomo. "A sua elevada precisão é especialmente vantajosa para a cinemática híbrida", refere Aliyev. Além disso, o SAM-S aplica a tecnologia de acionamento interna da empresa, incluindo servomotores e caixas de velocidades de precisão. Outras cinemáticas robóticas e elementos funcionais serão adicionados ao portefólio de robótica SAM no futuro.

Processos perfeitamente automatizados

O SAM-S12 (carga útil de 12 kg) que está a ser exibido cobre uma grande área de trabalho. A sua cinemática especial de 6 eixos permite que o robô execute vários processos, incluindo remoção, separação, teste, marcação e seleção de peças, observa Aliyev.

Além disso, a introdução do SAMControl permite a fácil integração de dispositivos periféricos. Novidade na K 2022, a interface SAMControl utiliza o mesmo hardware e software da máquina de moldagem por injeção e da robótica, o que significa que tudo, mesmo a manutenção remota através do "myConnect" e componentes de processamento adicionais, pode ser sincronizado e controlado simultaneamente, através de uma unidade de controlo.

O sistema de marcação a laser SAMSign é um exemplo destas vantagens da integração total. Utilizando tecnologia laser de ponta, são aplicadas marcações "frias" de alta qualidade. "O sistema global tem uma área de implantação compacta, com boa acessibilidade e fácil operação por robot", assegura Aliyev.

Após a remoção, as peças são transferidas para a célula de pesagem fornecida pela Mettler Toledo (EUA). Aqui, cada peça individual é pesada e armazenada numa base de dados. Para ajudar os gestores de qualidade a visualizar a precisão do processamento, os dados são apresentados graficamente. Para a rastreabilidade do lote, todas as peças de silicone são marcadas a laser. A LTL (Itália) forneceu o sistema laser.

As peças são depois depositadas num tapete transportador MTF. O silicone líquido é fornecido pela Shin-Etsu Silicones (Japão) e a unidade de controlo de temperatura vem da Regloplas (Suíça).